Sistema de deteção de fugas totalmente automático da Tantec faz uma grande diferença para um cliente

Este cliente necessitava da deteção de fugas de alta velocidade de um pequeno componente médico de plástico. O cliente utiliza historicamente um teste de pressão para verificar se existem orifícios na moldagem por injeção de plástico. No entanto, esta solução não foi suficientemente rápida para o projeto. «O sistema LeakTEC da Tantec não só foi suficientemente rápido, como também ofereceu uma deteção amplamente melhorada de orifícios de um tamanho que nunca havia sido possível anteriormente», explicou o diretor de operações da DB-Automation, Nick Parker.

Este cliente necessitava da deteção de fugas de alta velocidade de um pequeno componente médico de plástico. O cliente utiliza historicamente um teste de pressão para verificar se existem orifícios na moldagem por injeção de plástico. No entanto, esta solução não foi suficientemente rápida para o projeto. «O sistema LeakTEC da Tantec não só foi suficientemente rápido, como também ofereceu uma deteção amplamente melhorada de orifícios de um tamanho que nunca havia sido possível anteriormente», explicou o diretor de operações da DB-Automation, Nick Parker.

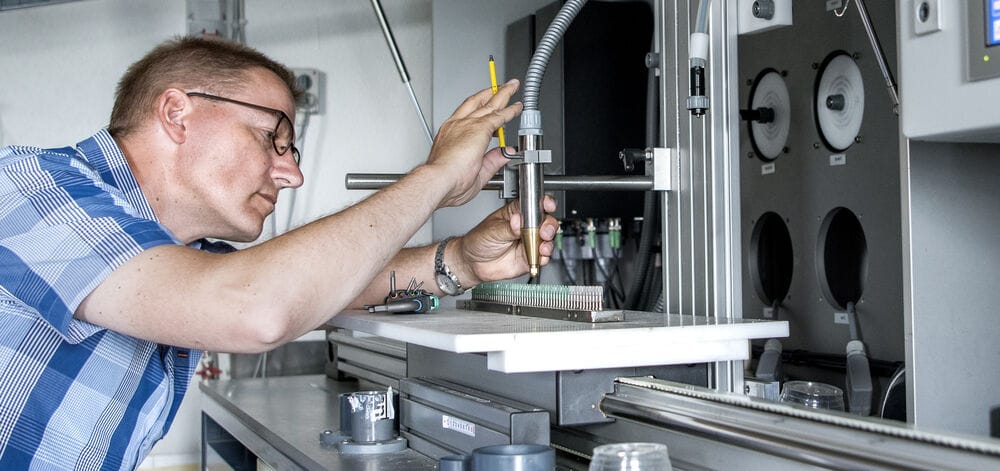

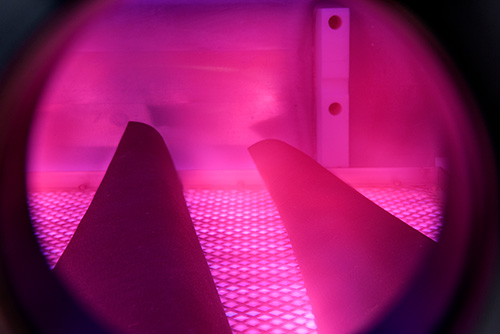

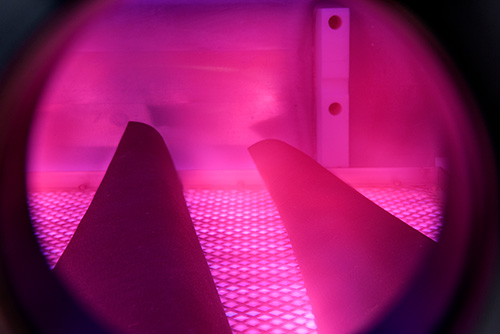

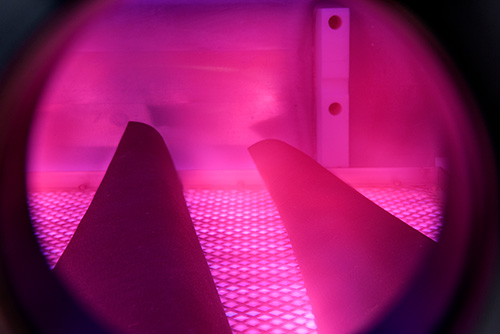

Era necessário verificar sistematicamente e continuamente 32 peças moldadas por injeção numa única placa. Os tempos de ciclo e a quantidade de componentes submetidos a testes simultâneos excluíram a utilização de ensaios convencionais de fluxo e de queda de pressão. O LeakTEC da Tantec é capaz de detetar orifícios inferiores a 3 mícrones (0,003 mm) introduzindo um potencial elétrico entre um elétrodo de deteção e uma ligação elétrica à terra, como um gabarito ou mandril de metal que segura a peça, enquanto a própria peça de plástico atua como isolante.. Esta deteção ocorre em micropartes de um segundo.

Como funciona

Todos os 32 componentes de cada ciclo de moldagem são inspecionados quanto à existência de fugas e rejeitados sempre que necessário. O sistema é capaz de processar quase 16.500 peças por hora a uma taxa de inspeção de 100%, com pouca ou nenhuma intervenção do operador. No caso de deteção de um orifício ou fissura no material, é estabelecido um contacto elétrico entre o elétrodo e o solo. O contacto aprovado/reprovado é processado através do módulo gerador integrado, que é interligado com o controlo da máquina principal. O controlo da máquina pode ativar uma função de rejeição da peça a jusante ou acompanhar as tendências do processo de fabrico, que podem ser integradas precocemente para o ajuste ou manutenção do processo. A medição do contraelétrodo garante que todos os elétrodos estão a funcionar em pleno.

Boa cooperação

As visitas a outras fábricas com tecnologia semelhante instalada e as pesquisas na web foram o fator decisivo para Nick Parker, que acabou por contactar a Tantec na Dinamarca. Durante o projeto surgiram alguns desafios, mas foram encontradas soluções que agradaram a todos. «Surgiram desafios de design, e uma série de reuniões Webex para discutir e confirmar escolhas de design. Durante o teste de aceitação na fábrica (FAT) detetou-se uma lacuna na natureza de autocontrolo do design; a situação foi positivamente gerida e retificada dentro de um bom período de tempo. O engenheiro de comissionamento da Tantec que visitou o Reino Unido mostrou eficiência, experiência e muitos conhecimentos», diz Nick Parker. «A razão para escolher a solução da Tantec prendeu-se com o apoio inicial, os ensaios e a confiança da Tantec. A Tantec convenceu-nos de que o equipamento era mais do que capaz. A Tantec foi excelente ao longo do projeto, desde o conceito inicial, passando pelo processo de conceção, em que considerámos inúmeras alterações de conceção para refinar as ferramentas, e na fase de teste de aceitação na fábrica, em que foram profissionais, úteis, tecnicamente experientes e confiantes. Quando foram encontrados pequenos problemas durante a fase de teste de aceitação na fábrica, a resposta foi sempre positiva e a solução foi rapidamente implementada», explicou Nick Parker.

Veja mais informações aqui ou contacte o departamento de vendas da Tantec.

Cases

Automotive

Automotive

Automotive

No Results Found

The page you requested could not be found. Try refining your search, or use the navigation above to locate the post.