O processo de corrosão por plasma

A corrosão é o processo de remoção de um material da superfície de outro material. Há dois tipos de corrosão. Uma é a corrosão molhada e a segunda é a corrosão seca. Quando um químico ou agente corrosivo é utilizado para remover um material de substrato no processo de corrosão, intitula-se corrosão molhada. Por outro lado, a corrosão por plasma utiliza plasmas ou gases de agentes corrosivos para a remoção de materiais de substrato. Também é utilizada para fabricar um circuito integrado ou um circuito integrado monolítico.

A corrosão por plasma é uma ferramenta que é universalmente utilizada para a corrosão estrutural desde 1985. Em comparação com outras técnicas de corrosão aplicadas no fabrico de chips, a corrosão por plasma era desconhecida da comunidade microeletrónica antes de 1980. Foi durante este período que novos processos de corrosão estavam a ser explorados e foram introduzidos. A taxa de sucesso relativamente elevada da corrosão por plasma tornou-a no tipo de corrosão preferida dos fabricantes.

O que é a corrosão por plasma?

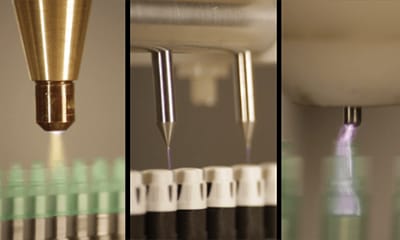

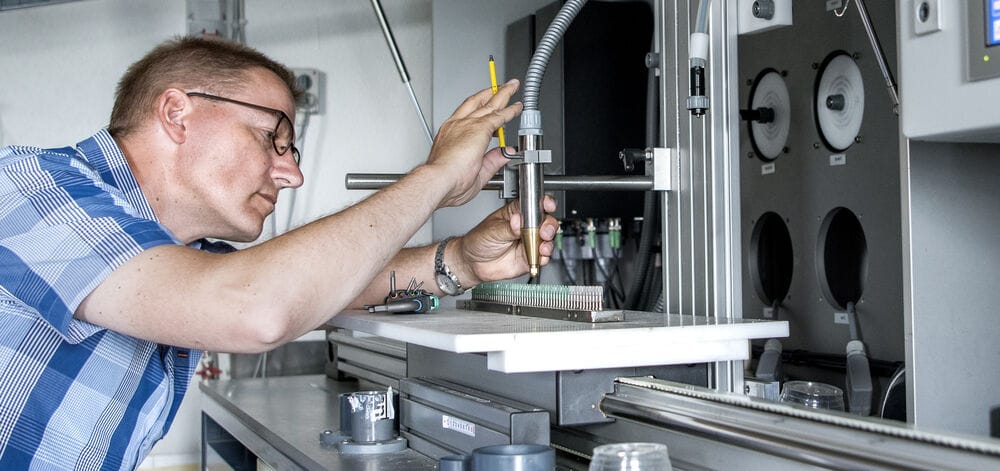

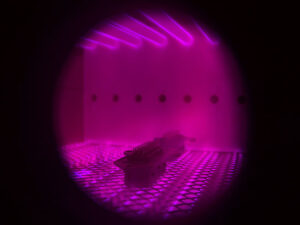

Simplificando, a corrosão por plasma ou seca é o processo de corrosão realizado com plasma em vez do agente corrosivo líquido. A preparação para este processo é muito semelhante à pulverização catódica. No processo, não é necessário depositar uma camada, mas sim corroer a superfície do material ao mesmo tempo. O principal desafio da corrosão por plasma consiste em produzir o tipo correto de plasma que se posiciona aproximadamente entre o elétrodo e o wafer que necessita de corrosão. Quando executada corretamente, o wafer ficará corroído da forma adequada. Para que a corrosão por plasma ocorra, a câmara de pressão tem de estar a uma pressão inferior a 100 pa. A ionização ocorre apenas com uma carga incandescente. A excitação resultante ocorre por uma fonte externa, que pode fornecer até 30 kW, juntamente com frequências que variam de 50 Hz (CC) a 5 – 10 HZ (CC Pulsada), e uma frequência de rádio e micro-ondas (MHz-GHz).

Tipos de corrosão por plasma

O processo de corrosão por plasma pode ainda ser dividido em dois tipos: o primeiro é a corrosão por plasma de micro-ondas, que ocorre com uma excitação na frequência de micro-ondas, situada entre MHz e GHz. O segundo é a corrosão por plasma de hidrogénio, que é uma variação do processo de corrosão por plasma que usa gás como plasma. Ambos os processos estão atualmente a ser utilizados para processar materiais semicondutores, utilizados no fabrico de produtos eletrónicos.

Explicação de corrosão por plasma de oxigénio

O processo de corrosão por plasma de oxigénio é realizado utilizando plasma de baixa pressão. A adição de oxigénio é utilizada como um gás precursor que é canalizado para uma câmara de vácuo com um wafer. As ondas de rádio de alta potência são então aplicadas na câmara. As ondas de rádio aliadas à pressão na câmara de vácuo resultam na ionização das moléculas de oxigénio que, por sua vez, formam plasma. Em seguida, o plasma de oxigénio corrói a fotorresistência transformando-a em cinzas. Para garantir que a superfície permanece sem objetos estranhos, as cinzas são removidas com a ajuda de uma bomba de vácuo de alta pressão. Esta é também uma das razões pelas quais a corrosão por plasma de oxigénio é geralmente referida como «extração de material fotorresistente».

Vantagens da corrosão por plasma

Verificou-se que a corrosão por plasma pode resultar em melhorias significativas na qualidade do fabrico de circuitos integrados. Seguem-se alguns dos benefícios da utilização da corrosão por plasma:

- Ao contrário do que acontece com ácidos corrosivos, a corrosão por plasma é também um excelente agente de limpeza e consegue remover quaisquer resíduos orgânicos indesejados das superfícies de metal.

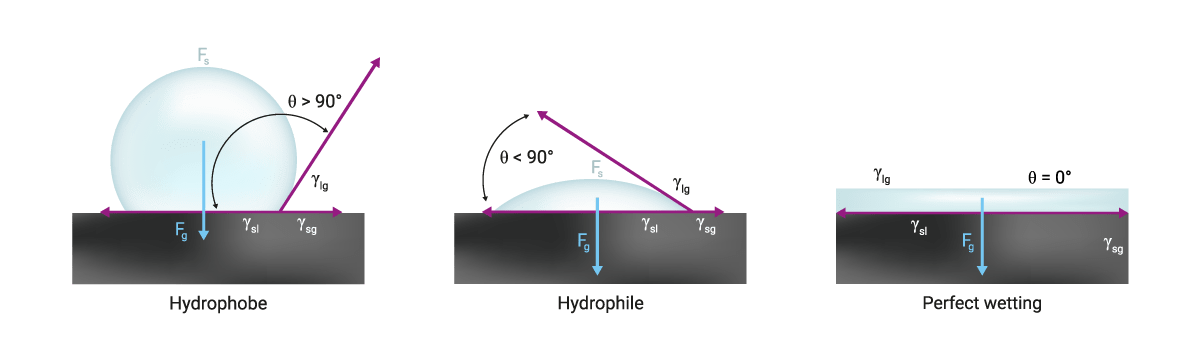

- A corrosão por plasma consegue colar duas superfícies muito melhor em comparação com outras corrosões.

- A corrosão por plasma é considerada menos arriscada do que a corrosão com ácido tradicional.

- A utilização de plasma melhora as propriedades físicas do material corroído.

- A corrosão por plasma melhora as propriedades químicas e físicas de metais.

Conclusão

Devido às suas muitas vantagens, é fácil constatar como a corrosão por plasma vai continuar a ser uma técnica importante para a corrosão de microssistemas e circuitos integrados ao longo de muitos anos. Além disso, para muitas aplicações, utilizar plasma RF com acoplamento capacitivo será a melhor opção. Para outras aplicações mais específicas, especialmente quando é necessária uma elevada relação de forma, a utilização de plasma de baixa pressão pode fornecer uma solução melhor e mais eficiente. Os plasmas ECR têm algumas limitações quando se trata da utilização em grandes substratos, mas podem ser a escolha ideal para amostras pequenas. Por outro lado, os sistemas de plasma de acoplamento induzido que utilizam uma bobina planar e polarização extra no suporte do substrato provaram ser extremamente versáteis. Têm conseguido fornecer excelentes resultados no que diz respeito ao fabrico ou circuitos integrados e microssistemas.